このページの内容に加え、さらに詳細な分取精製の技術資料をご用意しています。

(分取精製例や分取効率化のノウハウなど)

ご希望の方は、ページ下部の 資料請求フォーム よりご請求ください。

分取HPLCは、HPLC分析と原理・手法が同じでスケールを大きくしたものですが、単に試料の負荷量やカラムサイズの違いではありません。分取はコストなど生産性を考慮して試料を分離し、必要な成分を効率よく回収することが目的となるため、分析とは異なる観点から分離条件を選択する必要があります。

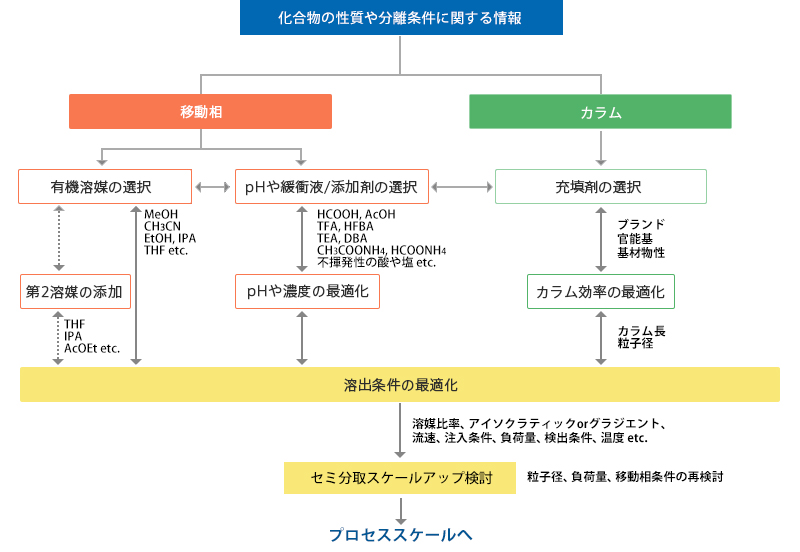

分取精製のための条件検討を行う際は、まず分析スケールで検討することから始めます。カラムを選択する際は、粒子径ラインナップやコストなど、分取へスケールアップすることを想定して選択する必要があります。同じように分離条件も精製フラクション(分画液)の後処理などを考慮する必要があります。

試料を分離できるモードが複数ある場合は、以下のような点を考慮して選択する必要があります。

分取では、分析と異なり目的成分を効率的に高純度、高回収率にて得ることを第一に考えます。分離すべきものとそうでないものとを考えて溶離条件を設定することが効率的な分取を行うポイントです。

分析カラムを使用して、移動相条件を検討します。基本的に分析の条件の検討と同じですが、分取目的の場合は負荷量や精製フラクションの後処理の効率を考慮して検討します。

アイソクラティックでの分離では、リサイクル分取や溶媒の再利用が可能で、連続分取の際の平衡化が不要となります。グラジエントではピーク幅が小さくなるため、分取フラクションの液量低減が期待できます。

分析ではカラム温度はカラムオーブン等で一定に保つのが一般的ですが、分取精製においてはカラム温度はコントロールされた室温が好まれます。室温と異なるカラム温度に設定する場合、内径の大きいカラムでは大がかりな装置が必要となり、また中心部と側壁付近で温度に差が生じやすくなります。カラム内で温度差が生じると試料の流れが不均一になり、ピーク形状不良やピーク割れの原因となります。このため、分析スケールで分離やピーク形状の温度依存性を確認し、できる限り室温下の分離条件を選択します。

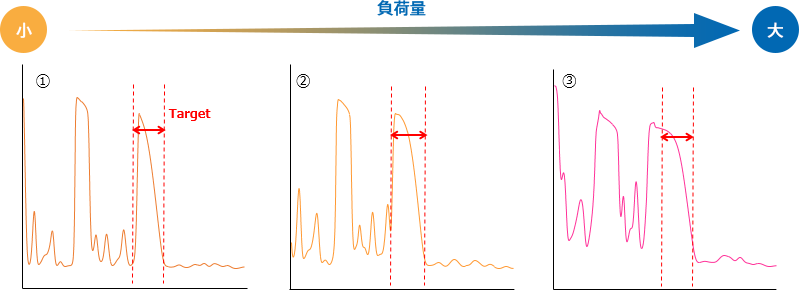

分取の際、負荷量は大きなポイントです。目的に応じて負荷量を適切に設定することで効率の良い分取精製を行うことができます。

負荷量を検討する際は、注入容量と試料溶液の濃度の検討を行います。注入容量は固定で試料濃度を上げていく濃度負荷、試料溶液の濃度は一定のまま注入容量を増やしていく容量負荷があります。濃度負荷のほうがピーク形状に影響が出にくいため、濃度負荷を基本にして容量負荷も組み合わせて検討します。また、溶解溶媒がピーク形状に影響を及ぼすこともあります。試料は移動相またはできるだけ溶出力の小さい溶媒に溶解することが望まれます。

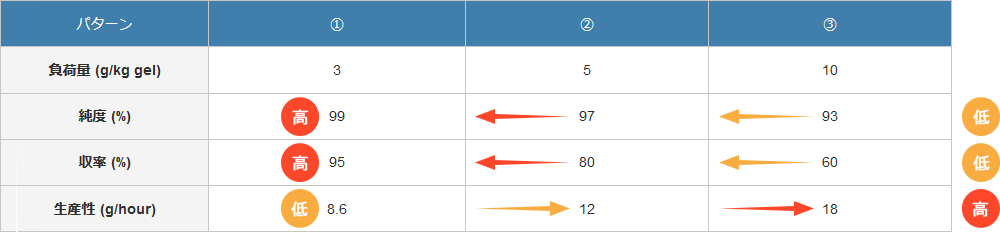

最適な負荷量は純度、収率、生産性など精製で重視するパラメータによって異なります。純度や収率を重視する場合は負荷量を増やせないことがあります。一方で生産性を重視する場合は高負荷での分取が適していますが、純度や収率が低くなりがちです。

目的によって最適な負荷量を設定することが重要です。

負荷量の精製結果への影響例

試料の負荷量検討の際、検出条件によって検討がうまくいかないことがあります。高感度すぎたり、低感度すぎると適切な負荷量を設定できないことがあります。状況に応じて最適な検出条件を選択します。

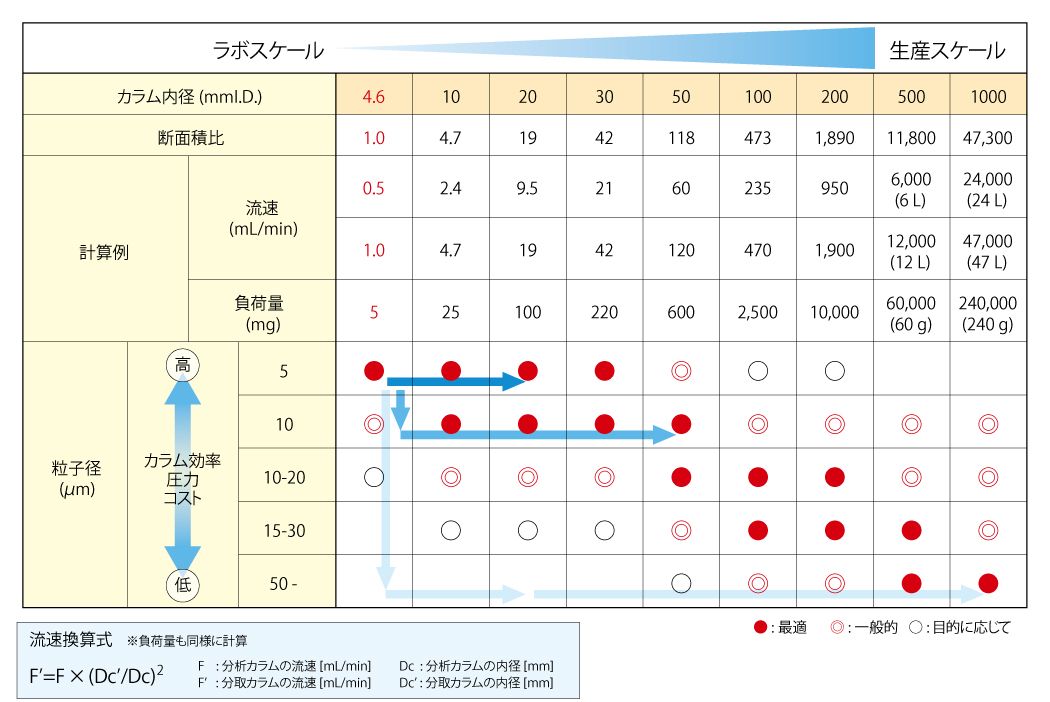

分取へのスケールアップにおいては、試料処理量や目的純度に応じてカラムサイズや充填剤粒子径を選択します。この時、カラム効率・圧力・コストも考慮します。充填剤粒子径とカラム長が同じ場合、流速・負荷量をカラムの断面積に比例させると分離性能・カラム圧力は、スケールアップ前後でほぼ同等になります。分析カラムで設定した分離条件をもとに、表中の矢印を参考にスケールアップします。

充填剤の粒子径が小さい程カラム効率は高くなりますが、その反面充填剤が高価になります。またカラム圧力も高くなり、使用する装置もそれに応じた耐圧性が要求されます。目的成分と近接ピークとの分離が不十分な場合など、出来るだけ分離能を高くする必要がある時に粒子径の小さな充填剤を選択すると効果的です。これに対して粒子径が大きい程カラム効率は低くなりますが、充填剤が安価になりカラム圧力も低くなります。

選択した粒子径の充填剤を用いて試料の分離を検討します。検討には分析サイズのカラムを用い、分取条件の最適化を行います。

分析用充填剤に比べて粒子径を大きくすると、カラム効率が低下して必要な分離が得られない場合があります。このような場合には溶離条件の調整や線流速を遅くして分離を改善します。それでも分離が不十分な場合は、カラム長、粒子径のサイズを変更します。

実際に分取を行う際の流速と圧力が装置の性能に適しているかを確認します。分取カラムで検討用カラムと同じ分離を得るためには、線速度を検討用カラムと同じにする必要があります。分取カラムでの流速を検討用カラムの流速の断面積比倍に設定することにより、検討用カラムと同じ線速度が得られます。線速度が同じであれば、分取カラムの圧力は検討用カラムの圧力と同等になります。カラム圧力が装置の耐圧性能を超える場合には、流速、カラム長などを変更する必要があります。配管径なども使用流速に適したサイズに変更する必要があります。

実際に分取を行い回収率と純度を確認します。

分取精製例や分取効率化のノウハウなど、さらに詳細な分取精製の技術資料をご用意しています。

ご希望の方は、下のフォームよりご請求ください。

ご希望の方は、下記フォームよりご請求ください。

ご入力いただいたメールアドレスに、追って資料をお送りします。